Control del Riesgo Sanitario en Pastelerías y Panaderías – Parte 1

El sector de panaderías y pastelerías ha evolucionado bastante durante los últimos años, dando lugar a productos cada vez más elaborados y variados. Esto junto con el aumento de la población de riesgo como celiacos y diabéticos, hace necesario la implantación de sistemas de control en las diferentes etapas de la elaboración de estos productos, para asegurar su inocuidad y la conservación de sus propiedades nutritivas.

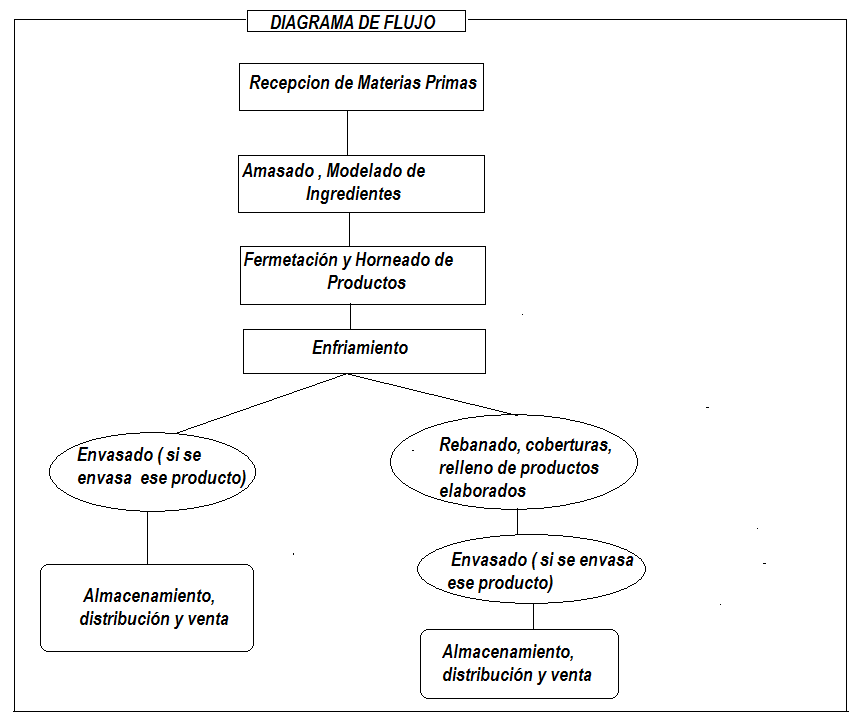

Para estudiar los riesgos alimenticios de los productos elaborados en las pastelerías y panaderías se considera el diagrama de flujo siguiente, donde se describen las etapas de los productos elaborados en este tipo de industrias.

Los riesgos en los productos van a ser diferentes en los que no sufren ningún tipo de manipulación tras el horneado (pan, bollería sin cubiertas, ni relleno) y aquellos manipulados tras horneado (productos rellenados, con cubiertas de chocolate, etc).

Los peligros más importantes en estos productos son Físicos, químicos y biológicos:

- Los peligros físicos hacen referencia a restos de plásticos, metales, procedentes de las materias primas o de errores en la manipulación en la elaboración del producto.

- Los peligros biológicos más frecuentes se deben a microorganismos como Salmonella, Estafilococos, Bacillus Cereus, Mohos y Levaduras. Los mohos y levaduras se desarrollan muy fácilmente en este tipo de productos y durante su vida útil.

- Los peligros químicos suelen ser restos de productos químicos utilizados en la limpieza de material y de los equipos. Se debe a utilizaciones incorrectas normalmente.

La recepción y almacenamiento de las materias primas

Es el primer paso de control en la elaboración, ya que en este paso se controla si las condiciones de las materias primas son óptimas en su recepción, es decir, no se deben admitir productos sin garantía de calidad, los proveedores deben estar homologados, en especial los que suministran materias primas sensibles (huevo, carnes…), los envases no pueden contener roturas (para evitar contaminaciones), y deben estar perfectamente etiquetados cumpliendo la legislación vigente. Las condiciones de temperatura del transporte tienen que ser las más adecuadas para cada tipo de producto, es decir, de 0 a 5ºC para productos refrigerados y -18ºC para productos congelados. Si el producto cumple estas características se almacenará en las condiciones adecuadas (temperatura, humedad ambiente, condiciones de aireación,) para su posterior utilización.

Es el primer paso de control en la elaboración, ya que en este paso se controla si las condiciones de las materias primas son óptimas en su recepción, es decir, no se deben admitir productos sin garantía de calidad, los proveedores deben estar homologados, en especial los que suministran materias primas sensibles (huevo, carnes…), los envases no pueden contener roturas (para evitar contaminaciones), y deben estar perfectamente etiquetados cumpliendo la legislación vigente. Las condiciones de temperatura del transporte tienen que ser las más adecuadas para cada tipo de producto, es decir, de 0 a 5ºC para productos refrigerados y -18ºC para productos congelados. Si el producto cumple estas características se almacenará en las condiciones adecuadas (temperatura, humedad ambiente, condiciones de aireación,) para su posterior utilización.

En el almacenamiento de los productos hay que tener en cuenta el riesgo de contaminación cruzada. Para ello hay que evitar almacenar materias primas, junto con productos elaborados o semielaborados, evitar contacto de las materias primas con el suelo y paredes, mantener circulación de aire entre los productos. Los almacenes deber estar limpios, ordenados y libres de plagas, mediante planes de limpieza, desinfección y control de plagas. Los productos deben estar identificados correctamente y fácilmente visibles para los empleados. Las temperaturas de las cámaras de refrigeración y congelación deben estar controladas y si se detectan anomalías se debe actuar de inmediato.

Amasado y modelado de ingredientes

Los riegos sanitarios en esta etapa se deben normalmente a la manipulación de los alimentos, utensilios utilizados en dicha manipulación, los locales en los que se lleva a cabo la actividad. En estos locales se debe evitar al máximo la entrada de polvo y controlar las corrientes de aire. Las superficies de contacto de estos locales deben ser lisas y duras para una fácil limpieza de las mismas y evitar roturas e imperfecciones, ya que son fuentes de contaminación y entrada de microorganismo e insectos. Los locales deben estar provistos de lavamanos de pedal (no manuales) y agua caliente.

Los riegos sanitarios en esta etapa se deben normalmente a la manipulación de los alimentos, utensilios utilizados en dicha manipulación, los locales en los que se lleva a cabo la actividad. En estos locales se debe evitar al máximo la entrada de polvo y controlar las corrientes de aire. Las superficies de contacto de estos locales deben ser lisas y duras para una fácil limpieza de las mismas y evitar roturas e imperfecciones, ya que son fuentes de contaminación y entrada de microorganismo e insectos. Los locales deben estar provistos de lavamanos de pedal (no manuales) y agua caliente.

Los utensilios utilizados en el amasado deben ser fácilmente desinfectados, no se recomienda la utilización de madera ya que es poroso y complicado de desinfectar. En los poros puede dar lugar a la formación de microorganismos y contaminar los productos. Los equipos deben ser fácilmente desmontables para su perfecta limpieza y mantenerse en perfectas condiciones.

Los empleados o manipuladores deben estar formados para llevar a cabo esta actividad y conocer las buenas prácticas de manipulación e higiene alimentaria.

Para evitar contaminación cruzada las materias primas deben manipularse con utensilios exclusivos y no mezclarlos, es decir, por ejemplo los que se utilicen para batir huevo sean diferentes a los que se utilicen para manipular carne cruda y así evitamos este tipo de contaminaciones.

En el siguiente artículo seguiremos con los riesgos sanitarios en pastelerías y panaderías. ¡Estad atentos!